摘要:橡胶制品与模具设计是制造业中不可或缺的一环,二者的完美结合体现了工艺与技术的卓越发展。橡胶材料通过精心设计的模具,经过特定工艺流程,可制成各种复杂形状的产品。模具设计的精准度和工艺技术的精湛程度,直接影响着橡胶制品的质量和性能。二者的紧密结合,不仅提高了生产效率,更保证了产品质量的稳定性,推动了橡胶行业的持续发展。

本文目录导读:

橡胶制品广泛应用于汽车、机械、电子、建筑等各个领域,其质量和性能很大程度上取决于模具设计的质量,深入研究橡胶制品与模具设计的关系,对提高橡胶制品的质量、降低成本具有重要意义,本文将探讨橡胶制品与模具设计的关系,以及模具设计在橡胶制品生产中的重要性。

橡胶制品概述

橡胶制品是以橡胶为主要原料,经过一系列加工工艺制成的产品,根据其用途和性能要求,橡胶制品可分为多种类型,如密封件、减震制品、橡胶管、橡胶带等,橡胶制品具有优异的物理机械性能、耐磨损、耐腐蚀等特点,广泛应用于各个领域。

模具设计在橡胶制品生产中的重要性

模具是橡胶制品生产中的关键工艺装备,其设计质量直接影响橡胶制品的质量、生产效率和成本,模具设计的合理性、精度和可靠性对橡胶制品的成型、尺寸精度、表面质量等方面具有决定性影响,模具设计在橡胶制品生产中具有重要意义。

橡胶制品与模具设计的关系

1、橡胶制品的性能要求与模具设计的关系

橡胶制品的性能要求包括强度、耐磨性、耐腐蚀性等,这些性能的实现与模具设计密切相关,合理的模具设计可以确保橡胶材料在成型过程中充分流动,提高制品的致密性和性能。

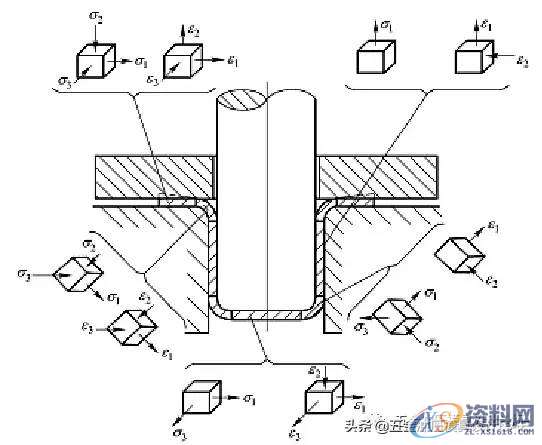

2、橡胶制品的成型工艺与模具设计的关系

橡胶制品的成型工艺包括压延、挤出、注射等,不同的成型工艺需要不同的模具设计,模具设计需要根据橡胶材料的性质、制品的形状和尺寸、生产工艺等因素进行合理设计,以确保制品的成型质量和生产效率。

3、模具材料的选用与橡胶制品的关系

模具材料的选用直接影响模具的使用寿命和制品的质量,在模具设计中,需要根据橡胶材料的性质、制品的生产批量、成型工艺等因素合理选择模具材料,以确保模具的耐用性和制品的质量。

模具设计的关键要素

1、模具结构的合理性

模具结构的合理性是确保橡胶制品质量的关键,设计时需充分考虑模具的受力情况、热平衡、成型工艺等因素,确保模具结构的稳定性和可靠性。

2、模具材料的选用

如前所述,模具材料的选用需要考虑多种因素,常用的模具材料包括钢材、铝合金等,设计时需根据具体情况合理选择。

3、模具制造工艺的优化

优化模具制造工艺可以提高模具的制造精度和效率,降低制造成本,采用先进的制造工艺和技术,如数控加工、电火花加工等,可以提高模具的制造质量。

橡胶制品与模具设计的关系密切,模具设计的质量直接影响橡胶制品的质量、生产效率和成本,在橡胶制品的生产过程中,应重视模具设计的作用,加强模具设计的技术研究和人才培养,通过优化模具设计,提高橡胶制品的质量和性能,推动橡胶制品行业的持续发展。

1、加强模具设计技术研究,提高模具设计的精度和可靠性。

2、推广先进的制造工艺和技术,提高模具制造的精度和效率。

3、加强人才培养,提高模具设计人员的专业水平和实践能力。

4、鼓励企业间的技术合作与交流,共同推动橡胶制品与模具设计技术的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...