摘要:工艺与设备的协同配合是实现高效生产的关键要素。通过优化工艺流程和升级设备技术,两者紧密结合,共同提升生产效率。工艺的设计应充分考虑设备的性能特点,确保两者之间的无缝衔接。设备的智能化和自动化水平也是提高生产效率的重要因素。工艺与设备的协同配合,有助于实现生产过程的优化,提高产品质量和生产效益。

本文目录导读:

工艺与设备是制造业中不可或缺的两个核心要素,工艺是制造过程中的方法论,涉及生产流程的设计、优化和控制;而设备则是实现工艺的具体工具,包括各种机械、工具和辅助装置,二者的协同配合对于提高生产效率、降低成本以及保证产品质量具有重要意义,本文将探讨工艺与设备如何紧密结合,以实现高效生产。

工艺与设备的关系

工艺是制造过程中的一系列操作步骤,涉及从原材料到产品的转化过程,设备则是执行这些步骤所需的工具,二者的关系是紧密相连、相辅相成的,工艺需要设备来执行,而设备的性能和特点又决定了工艺的实现方式和效率,工艺与设备的协同配合是实现高效生产的关键。

工艺与设备的协同配合原则

1、适应性原则:工艺和设备应相互适应,确保设备能够按照工艺要求进行操作,这要求设备具备灵活性、可调性和稳定性,以适应不同的工艺流程和参数变化。

2、高效性原则:工艺与设备的配合应追求高效生产,提高生产效率和资源利用率,这包括优化工艺流程、提高设备自动化和智能化水平,以及减少生产过程中的能耗和物耗。

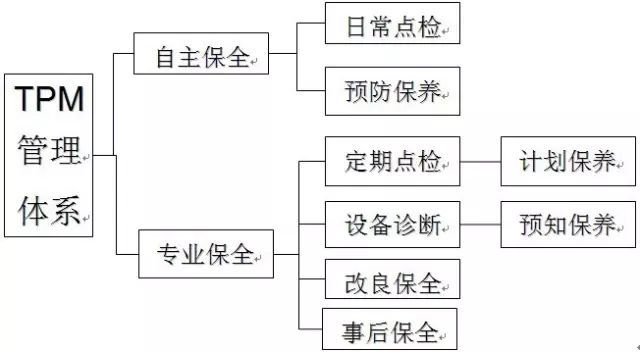

3、可靠性原则:工艺和设备配合应保证生产过程的稳定性和可靠性,这要求设备和工艺在设计、制造、安装和调试过程中严格遵循相关标准和规范,确保设备和工艺的安全性和可靠性。

工艺与设备协同配合的实施步骤

1、需求分析:明确生产工艺和设备的需求,包括产品特性、生产规模、原材料特性等,这有助于确定合适的工艺流程和设备选型。

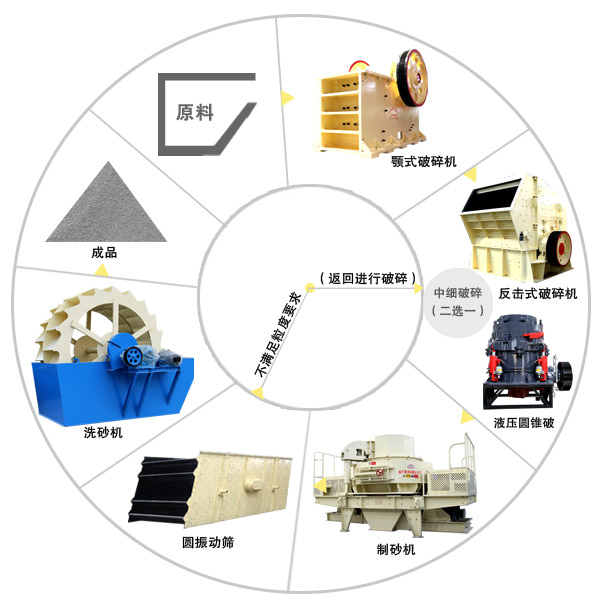

2、工艺设计:根据需求分析,设计合理的工艺流程,明确各个工序的操作步骤、参数和要求。

3、设备选型与配置:根据工艺流程的要求,选择合适的设备型号、规格和配置,确保设备能够满足工艺要求,并实现高效生产。

4、设备调试与优化:对选定的设备进行调试,确保设备性能稳定、操作方便,根据实际操作情况对设备进行优化和改进,提高设备效率和可靠性。

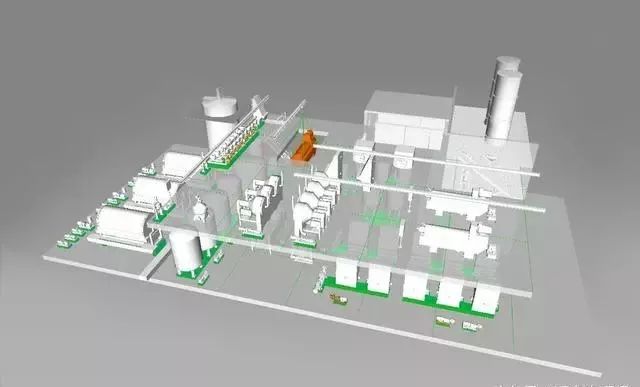

5、工艺与设备的集成:将工艺流程与设备进行集成,确保设备与工艺之间的无缝衔接,这包括工艺流程图的绘制、设备布局和管线配置等。

6、生产验证与改进:在生产过程中进行验证,检查工艺与设备的配合情况是否达到预期效果,根据实际情况进行必要的调整和改进,不断提高生产效率和产品质量。

工艺与设备协同配合的实践案例

以汽车制造业为例,某汽车制造企业在生产过程中面临生产效率低下的问题,通过对工艺流程和设备进行深入分析,企业发现工艺流程中存在瓶颈环节,而部分设备的性能也无法满足生产需求,为了解决这个问题,企业采取了以下措施:

1、对工艺流程进行优化,调整生产布局,减少生产过程中的等待时间和物料搬运距离。

2、对设备进行升级和改造,提高设备的自动化和智能化水平,减少人工操作环节。

3、加强工艺与设备的协同配合,确保设备和工艺之间的无缝衔接。

实施以上措施后,该企业的生产效率得到了显著提高,生产成本得到了降低,产品质量也得到了保证,这充分证明了工艺与设备协同配合的重要性。

工艺与设备的协同配合对于实现高效生产具有重要意义,通过适应性、高效性和可靠性的原则,以及需求分析、工艺设计、设备选型与配置等实施步骤,可以实现工艺与设备的紧密配合,实践案例也证明了这一点的有效性,制造业应重视工艺与设备的协同配合,不断提高生产效率和产品质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...