摘要:,,本文介绍了复合模具设计的理论与实践。从理论角度出发,详细阐述了复合模具设计的基本原理、设计流程和注意事项。结合实践应用,探讨了模具设计在实际生产中的具体应用,包括模具的制造、调试和使用等方面。本文旨在帮助读者更好地理解和掌握复合模具设计,提高模具设计的质量和效率,为工业生产提供有力支持。

本文目录导读:

复合模具设计是制造业中一项重要的工艺过程,涉及多个领域的知识和技术,随着工业技术的不断进步,对模具设计的要求也越来越高,本文将详细介绍复合模具设计的过程,包括设计原则、设计步骤、材料选择、结构分析以及优化设计等方面。

复合模具设计原则

1、功能性原则:复合模具应满足产品成型的需求,确保制品的质量和精度。

2、可靠性原则:模具结构应稳定可靠,确保长期生产过程中的稳定性和耐用性。

3、经济性原则:在满足制品要求和模具寿命的前提下,尽可能降低模具制造成本。

4、环保原则:在模具设计和制造过程中,应充分考虑环保因素,选用环保材料,减少能源消耗和废弃物排放。

复合模具设计步骤

1、需求分析:了解制品的性能要求、生产工艺、产量等信息,明确模具的设计目标。

2、方案设计:根据需求分析,制定模具的总体设计方案,包括模具类型、结构、尺寸等。

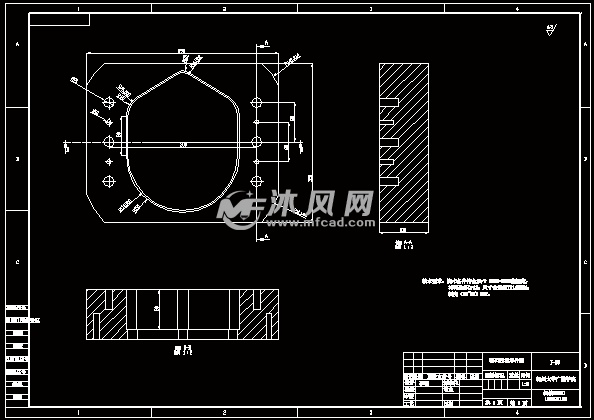

3、细节设计:对模具的各部分进行详细设计,包括型芯、型腔、浇注系统、排气系统等。

4、材料选择:根据制品的性能要求和模具的使用环境,选择合适的模具材料。

5、结构分析:对模具结构进行力学分析,确保模具在工作过程中的稳定性和安全性。

6、加工制造:根据设计方案,进行模具的加工制造,包括机械加工、热处理、装配等。

7、调试验收:对制造完成的模具进行调试和验收,确保模具的性能符合设计要求。

材料选择

在复合模具设计中,材料的选择至关重要,常用的模具材料包括钢材、铝合金、钛合金、高分子材料等,选择合适的材料不仅可以提高模具的寿命,还可以降低制造成本,在设计过程中,需要根据制品的性能要求、模具的使用环境以及成本等因素综合考虑材料的选用。

结构分析

模具的结构分析是确保模具稳定性和安全性的关键步骤,结构分析主要包括力学分析和有限元分析,力学分析是对模具结构进行理论计算,预测模具在工作过程中的应力分布和变形情况,有限元分析则是通过计算机模拟,对模具结构进行数值分析,进一步验证模具设计的合理性。

优化设计

为了提高模具的性能和降低制造成本,需要对模具进行优化设计,优化设计的方法包括改进结构、采用先进技术、优化制造工艺等,随着人工智能技术的发展,智能化优化设计在复合模具设计中的应用也越来越广泛,通过智能算法对模具设计进行优化,可以进一步提高模具的性能和制造效率。

实践应用

本文将通过具体案例,介绍复合模具设计在实际生产中的应用,通过案例分析,让读者更好地了解复合模具设计的过程和方法,以及在实际生产中遇到的问题和解决方案。

复合模具设计是一项复杂的工艺过程,需要综合考虑多个因素,本文详细介绍了复合模具设计的原则、步骤、材料选择、结构分析以及优化设计等方面,并通过实践应用案例,让读者更好地了解复合模具设计的过程和方法,希望本文能对从事模具设计的工程师和技术人员有所帮助,推动复合模具设计的进一步发展,在未来的研究中,可以进一步探讨智能化优化设计在复合模具设计中的应用,以提高模具的性能和制造效率。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...